Questo articolo discute macchine e accessori fatti in casa per l’officina di casa. Qui sono descritte in dettaglio le caratteristiche degli strumenti più popolari e necessari fatti a mano, così come gli accessori per un’officina o un garage, le tecnologie passo-passo per la loro fabbricazione e altre utili raccomandazioni su questo argomento.

Macchine e accessori fatti in casa per il laboratorio di casa: informazioni generali

Ogni proprietario del garage o dell’officina, a seconda delle esigenze, seleziona l’attrezzatura. Molti di loro sanno come fabbricare macchine e accessori fatti in casa per i garage, quindi gestiscono con le proprie risorse quando organizzano i locali, adeguando le caratteristiche tecniche delle strutture sotto di essi.

Quindi, quando si crea un banco da lavoro in metallo con le proprie mani, i disegni e le dimensioni del prodotto su di essi possono essere adattati ai parametri dell’ambiente e ad altre condizioni. Anche per un piccolo laboratorio casalingo è necessario allocare uno spazio sufficiente ad ospitare almeno il progetto del banco di piegatura universale e il set minimo di utensili. L’area richiesta per questo è almeno 3-5 m ?.

Buon consiglio! È meglio attrezzare l’officina in una stanza separata in modo che il rumore proveniente dal lavoro di una rettificatrice fatta in casa per legno e altri strumenti non interferisca con i residenti. Sotto il posizionamento di macchine può prendere il garage, che è sufficiente per il lavoro confortevole e l’installazione di attrezzature.

In effetti, è molto difficile raggiungere condizioni di lavoro ottimali. È auspicabile che la dimensione della stanza non sia inferiore a 6,5 m Per la sistemazione dell’officina, è possibile effettuare un’estensione della casa o del garage. Questa soluzione sarà la più redditizia in ogni caso.

Prima di progettare il disegno del tavolo pieghevole, che ha il design più dimensionale (quindi, le sue dimensioni sono prese in considerazione prima di tutto), dovresti decidere su alcuni punti:

- indicare quali tipi di lavoro saranno eseguiti nel laboratorio;

- determinare l’elenco degli strumenti e delle attrezzature necessarie.

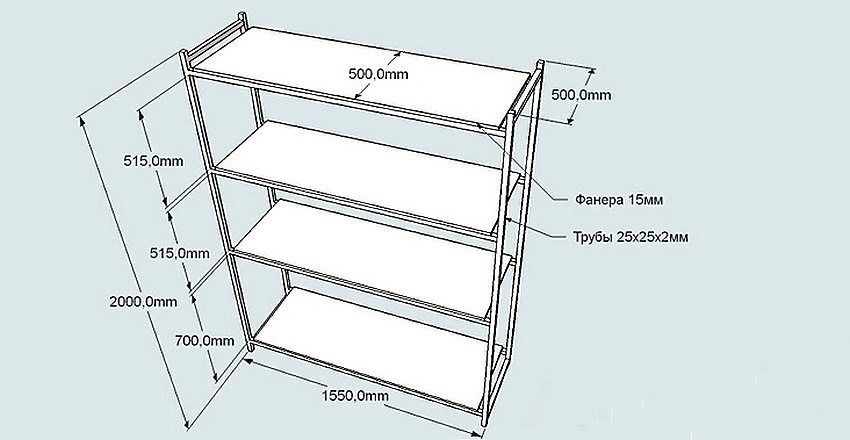

Con l’aiuto del montaggio dello strumento sulla parete, è possibile risparmiare in modo significativo spazio utile nell’officina. Per questo perfetto scaffali o rack. È possibile costruire con successo queste strutture, ottenendo la distribuzione più razionale dell’area.

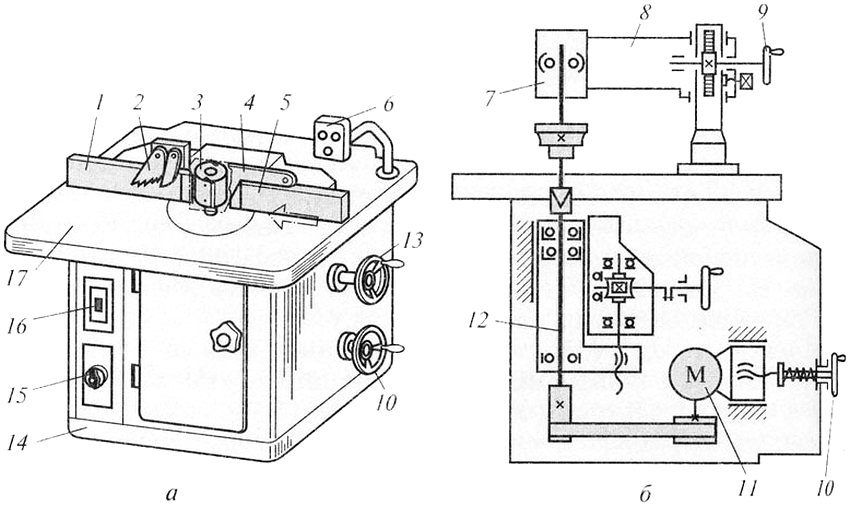

Per risparmiare spazio, è possibile ottenere un dispositivo speciale per una sega circolare con le proprie mani, realizzato sulla base di un trapano convenzionale. Una macchina così universale può eseguire contemporaneamente più funzioni, combinando le possibilità:

- sega circolare;

- rettificatrice;

- torchio

- mini tornio per legno;

- macchina da taglio.

Il desktop può essere combinato con una morsa per il banco da lavoro e può essere dotato di cassetti per riporre piccoli utensili.

Le strutture metalliche sono più resistenti e affidabili, e il legno – sono disponibili nel prezzo.

Esistono diverse opzioni per la memorizzazione razionale degli strumenti:

- mensole a muro;

- rack per lo strumento le mani;

- scaffali a soffitto sospeso;

- scaffali per appendere piccoli utensili.

Buon consiglio! Lo scudo di protezione è molto conveniente per lavori di idraulica e falegnameria. Su di esso è possibile installare supporti o ganci per utensili, piccoli ripiani o contenitori per dispositivi di fissaggio. È più opportuno appendere una tale costruzione sopra la panca pieghevole. Puoi persino portare un’illuminazione aggiuntiva. È meglio usare una piccola lampada per questo.

Scaffali tecnologici di produzione per utensili con le loro mani (scudo):

- Uno scudo viene ritagliato dal foglio di compensato, i punti in cui verranno installati gli scaffali sono contrassegnati su di esso.

- Utilizzando un seghetto, tagliare i ripiani con le pareti laterali. La lunghezza di questi lati deve coincidere con la lunghezza dello scudo.

- I ripiani per gli strumenti sono assemblati e fissati sulla superficie dello scudo utilizzando lunghe viti autofilettanti.

- Ganci di montaggio Ci sono dei fori nello scudo dove sono installati i tasselli. Devono ruotare i ganci speciali dotati di fili. Pre-costi per distribuire l’intero strumento e segnare il punto in cui si bloccherà.

- Le staffe o gli occhielli sono montati sulla parete posteriore della struttura.

Resta solo da fissare lo scudo-mensola sul muro. Per evitare che le alette scivolino via dagli ancoraggi, si consiglia di fissarli con rondelle speciali.

Il disegno del banco da lavoro deve contenere i seguenti dettagli:

- Superficie di lavoro – per la sua produzione si consiglia di prendere una tavola di 6 cm di spessore e altro. Specie arboree adatte come quercia, carpino o faggio. È consentito l’uso di diverse tavole strette, pretrattate con olio di lino.

- Sul coperchio superiore il design di una morsa autocostruita viene montato con le proprie mani, che dovrebbe anche essere aggiunto al disegno. Se si intende installare un prodotto di grandi dimensioni, per la sua fabbricazione è meglio prendere il legno. È consentita la produzione e la successiva installazione di una piccola morsa in metallo con le mani in acciaio.

- Supporti per banchi da lavoro – possono essere realizzati con calce o pino. Tra di loro, assicurarsi di stabilire una connessione longitudinale in forma di strisce. Ciò aumenterà la stabilità del tavolo.

- Ripiani per riporre gli attrezzi – montati sotto il banco. I disegni possono essere fissi o retrattili.

Buon consiglio! Il parametro lineare del banco da lavoro può superare 1 m. La dimensione maggiore della struttura può essere utilizzata per l’installazione di una morsa da falegname nella quantità di due pezzi.

Ci sono diverse modifiche dei workbench:

- mobili;

- stazionario;

- pieghevole (universale).

Avendo familiarizzato con il dispositivo del banco da lavoro in legno, è possibile procedere alla sua fabbricazione.

Tecnologia di produzione passo passo di un design:

- Per la fabbricazione del coperchio della falegnameria di legno sarà necessario prendere tavole spesse. La dimensione deve essere scelta in modo che, come risultato della loro connessione, si ottenga uno scudo con i parametri di 0,7 x 2 m (la lunghezza può essere inferiore a 2 m). Come elementi di fissaggio, dovresti usare chiodi lunghi che devono essere martellati dal lato anteriore e piegati dall’interno verso l’esterno.

- È possibile rifinire il coperchio, fissando il legno con una sezione di 50×50 mm lungo il suo perimetro inferiore.

- A seconda delle dimensioni della falegnameria (i suoi coperchi) sono supporti verticali. Per la loro fabbricazione viene preso legname (12x12x130 cm). In questa fase, è necessario prendere in considerazione l’altezza della superficie di lavoro, perché dovrebbe essere confortevole. Il limite superiore del supporto dovrebbe essere al livello delle braccia verso il basso. Successivamente, a causa dell’installazione del coperchio, verranno aggiunti circa 8-10 cm a questo indicatore.Il contrassegno per l’installazione delle barre deve essere applicato a terra e questi elementi devono essere scavati a una profondità di 0,2-0,35 m.

- La prossima è l’installazione della parte del telaio e del coperchio del banco da lavoro in legno con le tue mani. Le barre di supporto fisse devono essere collegate a coppie. A tale scopo vengono utilizzate tavole larghe, fissate ad un’altezza di 0,2-0,4 m con viti autofilettanti lunghe. Alle estremità dei supporti coperchio fisso utilizzando gli stessi elementi di fissaggio.

Fai attenzione! Non usare chiodi per il montaggio del coperchio. Nel processo di guida, la parte del telaio del prodotto può muoversi.

Nonostante il fatto che la tecnologia di creazione di questo progetto sia per molti versi simile alla versione precedente, per la realizzazione di disegni di carpenteria in composito sarà richiesto senza problemi un disegno con dimensioni. Ma in questo caso vengono utilizzati bulloni anziché viti.

Inoltre, nel banco di lavoro universale pieghevole con le proprie mani, è possibile installare i cassetti per riporre gli attrezzi.

Banco di lavoro pieghevole per tecnologia di produzione fai da te:

- I supporti verticali sono installati in modo simile e sono interconnessi con i ponticelli orizzontali. Prima di montare i ponticelli, dovrebbero essere scanalati per dadi e rondelle. Per questo è meglio usare un martello e uno scalpello.

- Quando i ponticelli sono impostati al livello richiesto, vengono fatti fori passanti nella barra orizzontale e nel supporto montato verticalmente. Qui verrà inserito un lungo bullone. Sul lato dove c’è una scanalatura per dispositivi di fissaggio, mettere il dado e la rondella, dopo di che l’elemento è ben stretto.

- I saltatori orizzontali per la parte del telaio di un banco da falegname fatto in casa necessiteranno di 2 pezzi. su ciascuno dei 4 lati. È inoltre necessario un paio di ponticelli per l’installazione sotto il piano di lavoro (al centro). Gli articoli sotto il piano del tavolo sono progettati per i cassetti. La distanza tra questi ponticelli dovrebbe corrispondere alla dimensione delle scatole.

- I bulloni sono utilizzati per fissare la superficie di lavoro. Alle estremità dei supporti sono predisposte scanalature di montaggio, e sul piano del tavolo – fori per gli elementi di fissaggio. I bulloni sono installati in modo che le loro teste siano incassate (1-2 mm).

Fai attenzione! I disegni di un banco da lavoro pieghevole non sono così complicati come potrebbero sembrare. Il vantaggio del design è che qualsiasi parte danneggiata può essere facilmente sostituita con una nuova.

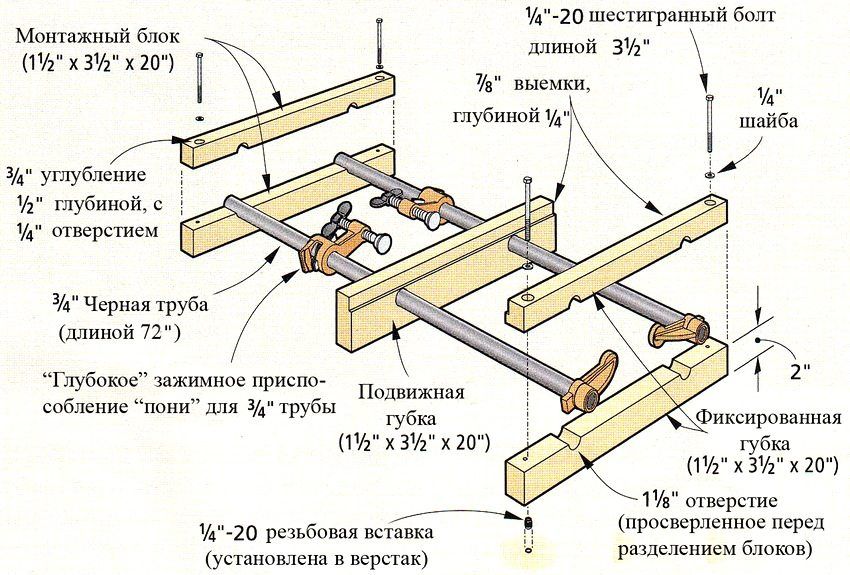

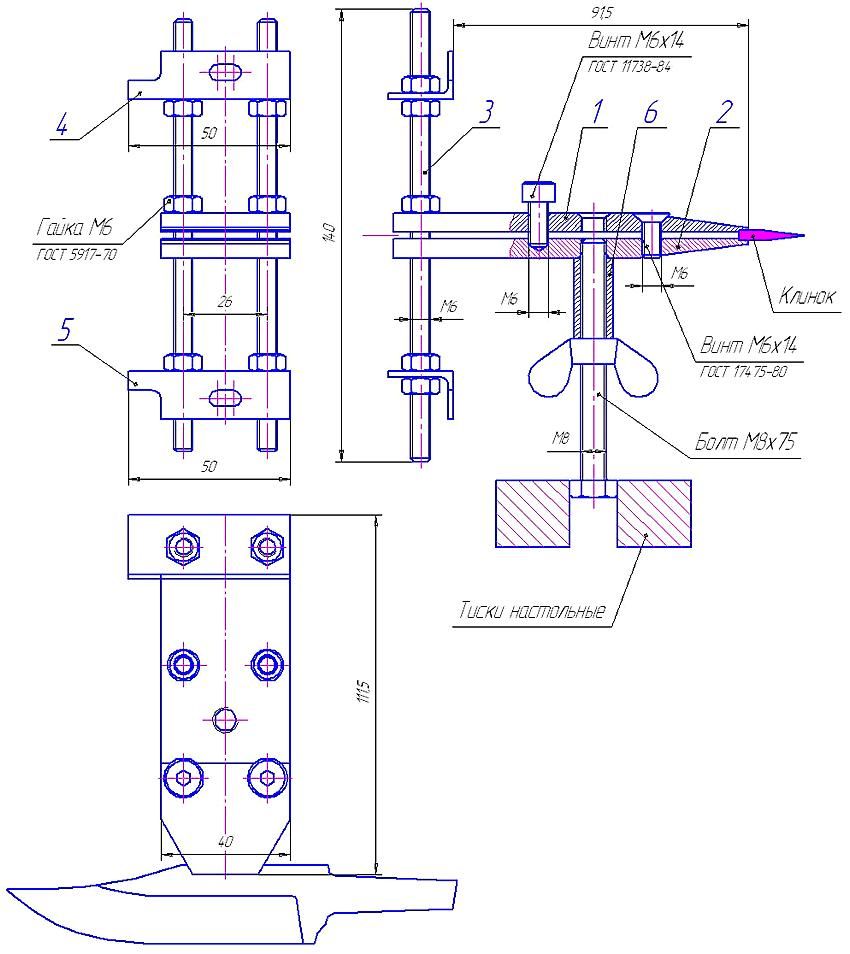

Di solito i banchi da lavoro sono dotati di vizi. Come fare un dispositivo simile con le proprie mani, molti proprietari di officine di garage sanno. Per il design fatto in casa avranno bisogno di borchie speciali. Tali elementi di fissaggio sono venduti nei negozi di ferramenta.

Per i principianti, gli esperti raccomandano l’utilizzo di materiali aggiuntivi per creare un vizio con le proprie mani: il video su come realizzare un tale strumento può essere facilmente trovato su Internet.

Per funzionare, hai bisogno di uno speciale perno a vite. Questa parte, che ha una discussione, è il principale componente attivo del progetto. Il diametro minimo del perno – 2 cm, lunghezza di taglio – 15 cm Più lunga è questa parte, più ampia è la morsa che può essere diluita. Se questi parametri dimensionali vengono presi in considerazione nei disegni delle matrici con le proprie mani, è possibile ottenere un disegno che è divorziato di quasi 8 cm.

Le spugne degli attrezzi sono costituite da una coppia di tavole. Una parte della parte sarà riparata. Per farlo è necessario prendere un pino. La seconda parte di 2×1.8×50 cm si sposterà. In ciascuna di queste schede è necessario praticare un foro per la vite. Con l’aiuto di un trapano con un diametro di 1 cm, i fori per i prigionieri si formano contemporaneamente su tutte le tavole. In modo che i fori non si muovano l’uno rispetto all’altro, è possibile collegarli con le unghie.

Dopo che tutti i fori sono stati fatti, la vite e tutti i perni sono inseriti al loro interno, insieme alla rondella e al dado.

Buon consiglio! Per poter lavorare pezzi di diverse dimensioni, è necessario riorganizzare i prigionieri. Sarà necessario realizzare una coppia di fori aggiuntivi in ciascuna delle schede posizionate vicino al morsetto a vite.

Inoltre, puoi utilizzare il tuo video per creare un vizio: il materiale sottostante.

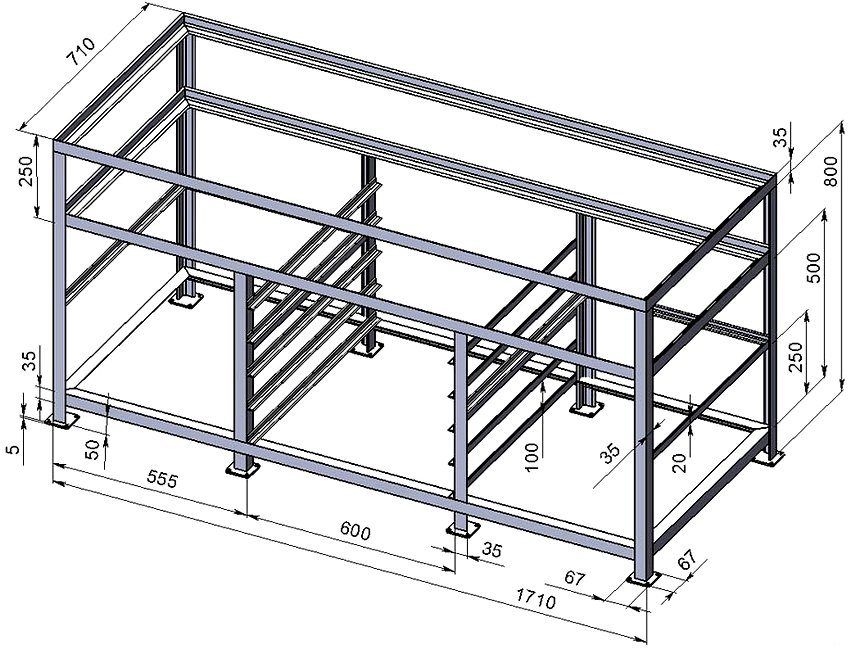

Per il lavoro del fabbro, è meglio fare un banco da lavoro in metallo con le proprie mani, perché uno di legno non funzionerà per questo. Il fatto è che il legno non è così resistente. Inoltre, quando si lavora con spazi vuoti di metallo, il piano del tavolo di questo materiale sarà costantemente danneggiato e diventerà rapidamente inutilizzabile.

Nel disegno generale del banco da lavoro idraulico, è possibile selezionare cinque componenti principali della struttura:

- Per la rigidità longitudinale del prodotto vengono utilizzate fasci orizzontali (3 pz) di dimensioni 6×4 cm. Lunghezza – poco più di 2 m.

- Fasci di piccole dimensioni montati su rack (9 pezzi) Di tubi sagomati di dimensioni 6×4 cm. Sono utilizzati per assemblare la parte del telaio dei pollici. Nella zona d’angolo ci sono montanti saldati fatti di strisce d’acciaio. A causa di tutti questi elementi, il telaio è resistente e molto resistente.

- Travi a cremagliera (4 pezzi) lunghe 9-10 cm (sezione 6×4 cm). Per fare questo, è meglio usare tubi metallici con pareti spesse (più di 2 mm).

- Angolo numero 50 (4 pezzi), che verrà utilizzato come rack verticale. L’altezza di questi elementi è di -1,7-2 m. Gli strumenti di lavoro saranno montati qui.

Dimensioni banco idraulico:

| Parametri del banco di lavoro | Dimensioni, cm |

| Lunghezza della struttura | 2200 |

| Larghezza di costruzione | 750 |

| Altezza di costruzione | 950 |

| Larghezza del cassetto | 750 |

| Gioco tra i pollici | 700 |

Buon consiglio! Per realizzare cuciture di alta qualità, si consiglia di utilizzare anidride carbonica semiautomatica. Abili artigiani possono utilizzare una saldatrice a impulsi. In assenza di competenze nella gestione di questo strumento, è meglio affidare il lavoro ai professionisti.

Creare un banco da lavoro universale con le proprie mani inizia con l’assemblaggio del telaio. Per fare questo, prendi un paio di brevi e un paio di travi lunghe. Nel processo di saldatura, questi elementi possono essere attorcigliati.

Per evitare ciò, devi:

- Metti le parti su un piano perfettamente piano.

- Nelle posizioni dei punti di attracco (ce ne sono 4), le travi vengono sequestrate utilizzando il metodo di puntatura.

- Dopo questo, tutte le giunture di saldatura sono completamente eseguite. Prima su un lato del telaio, poi sul lato posteriore.

Quindi montare la cremagliera posteriore e la traversa posteriore disposte verticalmente (lunga, una delle tre). Assicurati di controllare come sono posizionati l’uno rispetto all’altro. Se ci sono delle deviazioni, le travi possono essere piegate con cura con un martello. Alla fine, gli elementi rack rimanenti sono assemblati con un modello verticale di posizione, così come elementi che forniscono rigidità.

Quando il telaio è pronto, può essere saldato agli angoli, progettato per rafforzare la struttura. Il piano del tavolo è formato da assi di legno. Pre-impregnarli con un liquido ritardante di fiamma. Quindi una lastra di metallo è posata sopra.

Sugli elementi del rack verticale è possibile fissare uno scudo in compensato per utensili. Lo stesso materiale è usato per cucire i pollici. Per le scatole, puoi usare scatole di metallo o costruire strutture in legno.

Puoi utilizzare per comprendere più a fondo la tecnologia di creare un banco da lavoro con le tue mani, il video che viene pubblicato qui sotto:

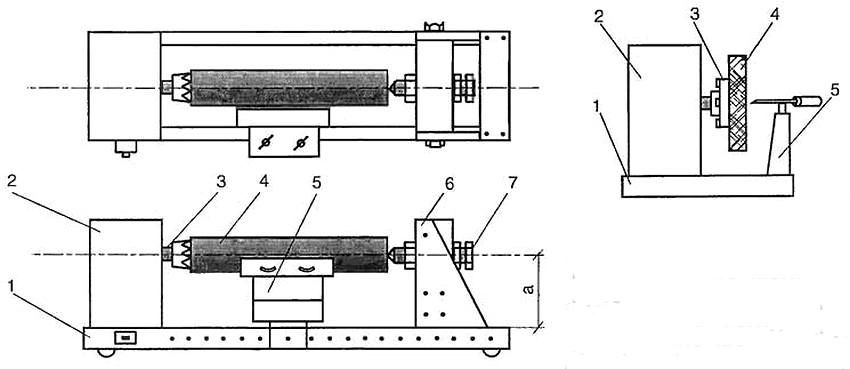

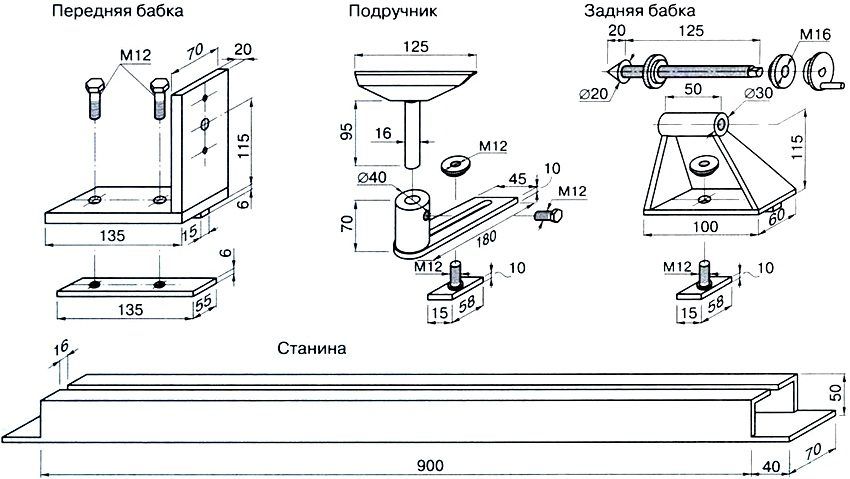

Nella tecnologia di fare un tornio su un albero con le proprie mani un posto speciale è occupato dal letto. Da questa parte dipende direttamente il lavoro di altre parti, così come la stabilità dell’intera struttura. Può essere in metallo o legno.

Buon consiglio! Per la produzione di un tornio standard su un albero con le proprie mani, è meglio utilizzare un motore elettrico, che è in grado di velocità di 1500 giri / min. La potenza nominale ottimale è 200-250 W. Se si prevede di elaborare pezzi di grandi dimensioni, è possibile aumentare la capacità.

Per creare una macchina per il tornio per legno, è possibile utilizzare il vecchio router manuale, che non è più necessario. Questo strumento è posto su una piattaforma di compensato con uno spessore di 1,2 cm e una dimensione di 20×50 cm. In precedenza, doveva essere forato per frese e elementi di fissaggio. Questo sarà montato arresti dalle barre. Sono necessari per garantire che il mulino sia in uno stato fisso. Il mulino stesso è fissato con due chiodi tra i fermi.

In effetti, è completamente facile realizzare una replica di un tornio fatto da sé su un albero con le proprie mani – video – c’è abbastanza materiale nella rete.

Per la base è meglio prendere un profilo in acciaio con pareti spesse. Per rendere la costruzione affidabile, si consiglia di utilizzare due supporti. Su di loro verrà installato il letto. Per il fissaggio delle parti viene utilizzato un tipo di connessione a slot. Per prima cosa è necessario creare piattaforme di supporto progettate per gli assistenti (avanti e indietro).

L’elenco delle parti per un tornio su un albero (come rendere l’assemblaggio stesso basato su questo elenco è facile da capire):

- Componente di potenza: è possibile utilizzare un motore elettrico da una vecchia pompa o lavatrice.

- Nonna (schiena) – testa adatta da un trapano con una riserva di potenza elevata.

- Nonna (anteriore) – per l’organizzazione di questa parte è meglio acquistare un fuso di fabbrica, dotato di 3-4 pin. Ciò rende possibile spostare il pezzo in lavorazione rispetto all’asse di rotazione.

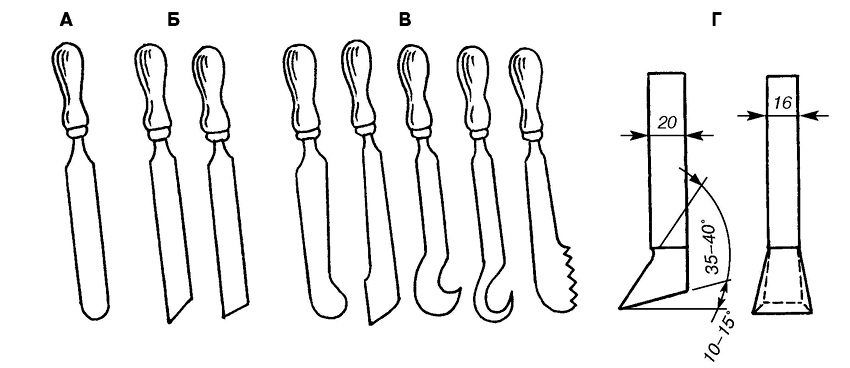

- L’elemento di supporto – un tavolo per incisivi può essere assolutamente qualsiasi configurazione, purché fornisca comfort durante il funzionamento.

- Puleggia – è un elemento di collegamento tra la paletta e gli alberi nel motore elettrico.

Fai attenzione! Per lavorare con questo design, è necessario acquistare un set di cutter di fabbrica. Se hai lo strumento giusto, puoi farlo da solo, ma avrai bisogno dell’acciaio per utensili.

Come informazione ausiliaria, è possibile utilizzare il video per assemblare un tornio su un albero con le proprie mani, riflettendo questo processo in dettaglio.

Una soluzione alternativa sarebbe quella di fabbricare una semplice costruzione mini tornio su legno usando le proprie mani sulla base di un trapano elettrico. Questo esempio di tecnologia può essere usato come test prima di costruire uno strumento più serio.

Questo tipo di macchina è adatto per la lavorazione di piccoli pezzi di legno. Il materiale per il letto può servire come barre di legno. La contropunta può essere sostituita da una combinazione di un albero montato su un cuscinetto reggispinta. Per fissare il pezzo in lavorazione sarà necessario ottenere l’ugello appropriato sul trapano.

Questo design ha i suoi svantaggi, sono associati a:

- alta probabilità che si verifichino errori nella fresatura;

- basso livello di affidabilità;

- l’incapacità di eseguire la lavorazione di grandi pezzi di legno.

Ma non dovresti abbandonare questa opzione, perché è la base delle tecnologie per creare strumenti di tornitura più sofisticati e complessi. Al fine di progettare correttamente la struttura, determinare autonomamente le proprietà operative e le caratteristiche tecniche necessarie.

La tecnologia in questo caso è complicata solo dalla scelta corretta dei grezzi, che non solo devono avere la durezza del tagliente corrispondente alle richieste, ma anche essere correttamente installati nell’attrezzatura – il supporto.

Fai attenzione! In assenza di acciaio per utensili, puoi fare con mezzi improvvisati. Completata la fase di preparazione preliminare, il materiale viene ulteriormente indurito.

Tipi di spazi consigliati:

- Le barre sono rinforzi in acciaio: è preferibile utilizzare opzioni che abbiano dimensioni originali di fabbrica e una sezione quadrata.

- File o raspe: gli spazi vuoti usurati lo faranno, tuttavia non è consentito portare il materiale con schegge profonde o crepe nel lavoro.

- Molle automobilistiche – prima di applicare questi spazi vuoti, dovranno quadrare, cosa che non tutti possono fare. A questo scopo, una saldatrice utile. Tuta e autogen.

La macchina può fornire la possibilità di cambiare gli incisivi. A tal fine, viene apportata una modifica speciale della custodia con le parti di montaggio necessarie. Questi elementi devono essere sufficientemente resistenti per sopportare il carico durante il funzionamento e allo stesso tempo mantenere la posizione originale della porzione di bordo.

Quando il cutter è fatto, viene affilato e il tagliente è indurito. Dopo aver riscaldato la parte da tagliare, la taglierina dovrebbe essere immersa nell’olio motore. Con l’aiuto della tecnologia di spegnimento lento, la superficie del prodotto può essere resa il più solida possibile. In questo caso, la billetta riscaldata dovrebbe raffreddarsi in modalità naturale.

Per la produzione di affilati dal motore della lavatrice con le proprie mani, è possibile limitare il motore dal vecchio design sovietico, ad esempio SMR-1,5 o Riga-17. La potenza di 200 watt sarà sufficiente, anche se è possibile aumentare questa cifra a 400 watt selezionando un’altra opzione del motore.

L’elenco delle parti necessarie per una rettificatrice con le proprie mani include:

- tubo (per intagliare la flangia);

- dado per il fissaggio della pietra sulla puleggia;

- metallo per la produzione di coperture protettive per affilare le proprie mani (spessore 2, -2,5 mm);

- macina;

- cavo elettrico con spina;

- dispositivo da avviare;

- un angolo dal metallo o un bar da un albero (per un letto).

Il diametro della flangia deve corrispondere alle dimensioni del manicotto sul motore. Inoltre, una mola sarà messa su questa parte. Da un lato, questo elemento è filettato. Il rientro dovrebbe essere uguale allo spessore del cerchio, moltiplicato per 2. Il filo viene applicato con un tocco. D’altra parte, la flangia deve essere premuta sull’albero motore mediante riscaldamento. Il fissaggio viene eseguito tramite connessione bullonata o saldatura.

Buon consiglio! Il filo deve andare nella direzione opposta rispetto alla direzione in cui vengono effettuati i movimenti di rotazione del motore. Altrimenti, il dado che fissa il cerchio girerà.

L’avvolgimento di lavoro del motore è collegato al cavo. Ha una resistenza di 12 ohm, che può essere calcolata usando un multimetro. L’avvolgimento iniziale per il temperamatite avrà 30 Ohm. Quindi il letto è fatto. Si consiglia di prendere un angolo di metallo per questo.

Alcune persone hanno bisogno di una macchina per affilare la motosega. Con le tue mani puoi realizzare una tale costruzione da un letto con 3 supporti, due mandrini, un motore passo-passo (2 kW) e tubi usati come supporti.

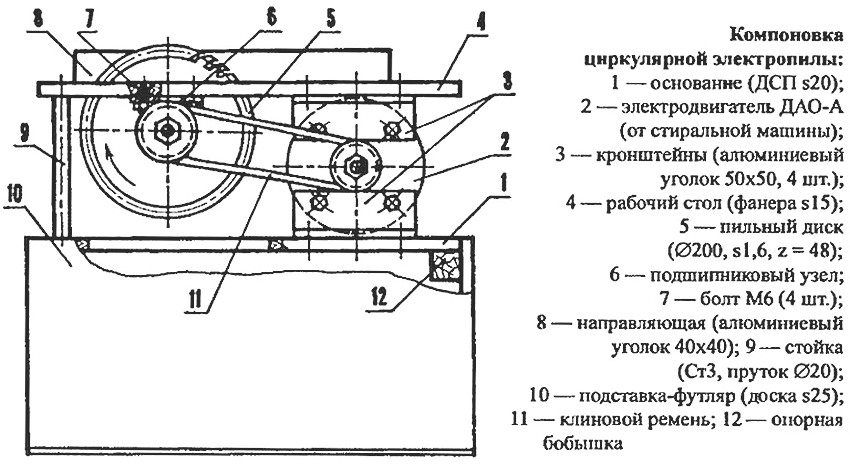

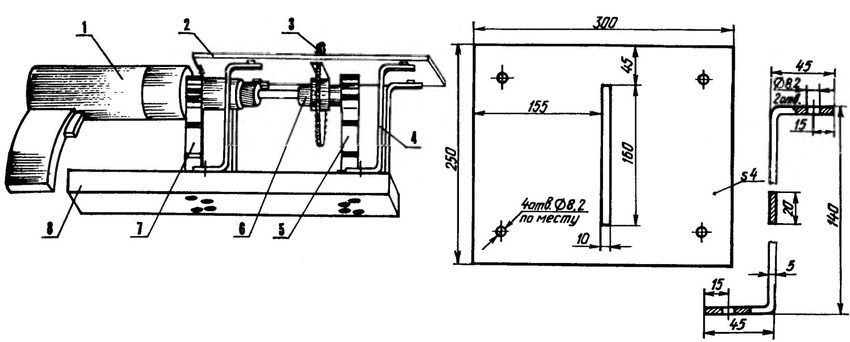

Creare un tavolo per una sega circolare a mano con le proprie mani è il passo più importante nella creazione di una macchina, dal momento che questo progetto ospiterà le parti principali dell’attrezzatura sotto forma di:

- unità di potenza;

- blocco di controllo;

- componente di taglio;

- altri componenti.

Il telaio di supporto sul tavolo per utensili manuali funge da guida per una sega circolare con le proprie mani. Controlla la direzione in cui viene eseguito il taglio e fissa il pezzo.

Segheria – modifica della sega circolare. L’unica differenza è che il disco si trova sotto. Il design del tavolo per una sega circolare con le proprie mani la funzione del letto. Qui vengono installati anche l’unità di potenza, il blocco, il disco di fissaggio e il sistema di monitoraggio.

In fase di progettazione di una sega circolare con le tue mani, i disegni dovrebbero essere presi in considerazione alcuni fattori:

- La profondità a cui verrà tagliato il materiale – l’indicatore dipende dalla geometria del disco.

- Il livello di potenza del motore elettrico – sarà sufficiente indicatore specifico di 800 watt.

- Area di installazione del sistema di controllo – il controllo deve essere posizionato il più lontano possibile dal disco.

- Velocità di rotazione: il valore minimo consentito è 1600 giri / min, altrimenti si verificherà un cambio di colore durante il processo di taglio.

Buon consiglio! Se il tavolo è realizzato con la versione manuale dello strumento, si consiglia di realizzare il piano del tavolo in metallo. La lamiera dovrebbe essere dotata alla base di nervature.

Innanzitutto, il ripiano del tavolo è fatto di materiale in fogli. Il marchio viene applicato su di esso in base alle dimensioni del kit di strumenti. Questo marchio è fatto tagli per installare la sega.

Il prossimo è eseguito:

- Installazione di un fermo parallelo per una sega circolare con le tue mani, fatta di doghe di legno. L’elemento è fissato sul piano del tavolo.

- Groove per un’enfasi: questi elementi sono formati su un tavolo da un metodo di fresatura.

- Assemblaggio del righello per le misure: l’area di installazione si trova sul bordo anteriore dell’elemento di taglio. Il righello verrà utilizzato per controllare i parametri dimensionali degli spazi vuoti.

- Il montaggio a morsetto è un componente opzionale per il fissaggio del pezzo.

Per la macchina da una sega circolare con le proprie mani richiederà gambe. Sono montati in base alle dimensioni del piano delle barre di legno con una sezione di 4×4 cm. Gli angoli in acciaio sono ammessi. Per fornire una maggiore stabilità, le nervature di irrigidimento devono essere installate tra i supporti. Vicino all’unità di controllo posizionata sul posto di lavoro. Non rifiutare di installare l’RCD e i dispositivi che proteggono il motore da sovraccarico.

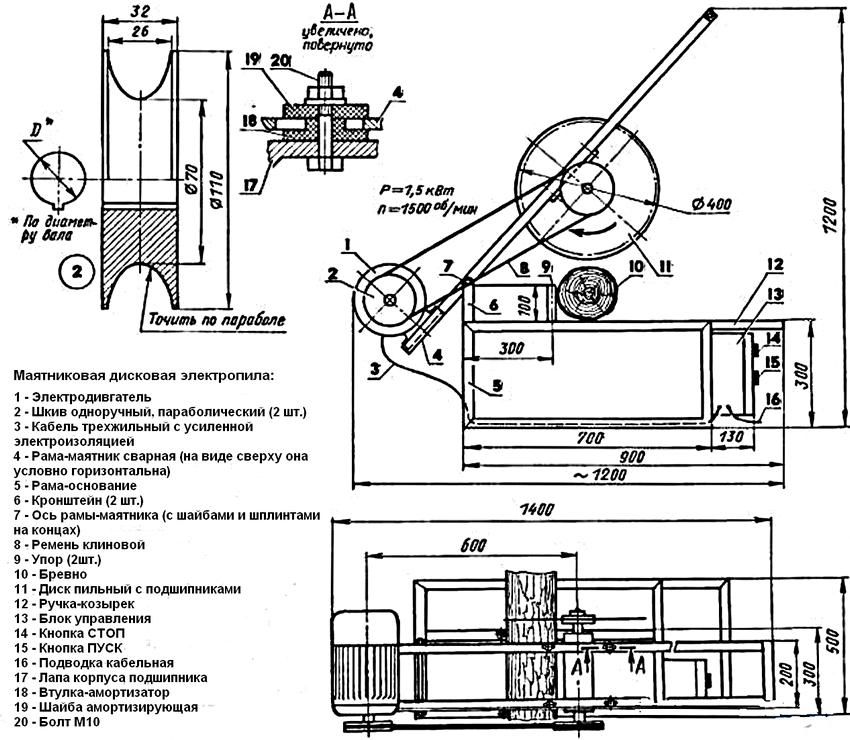

Tagliatrice fatta in casa di tecnologia di produzione:

- Taglio di pezzi dall’angolo per il montaggio del telaio (dimensione totale – 120x40x60 cm).

- Assemblaggio del telaio mediante saldatura.

- Fissaggio di un canale (guida) mediante saldatura.

- Installazione di rack verticali (2 pezzi) su un canale (connessione bullonata).

- Assemblaggio del telaio dai tubi per l’installazione del motore elettrico e dell’albero sotto l’inclinazione necessaria (45×60 cm)

- Installazione della piastra con il motore nella parte posteriore del telaio.

- Fabbricazione di un albero dotato di flange, supporti e una puleggia (altezza sporgenza flangia – 3,2 cm).

- Installazione di cuscinetti, cuscinetti e pulegge sull’albero. I cuscinetti sono fissati al telaio superiore nei recessi realizzati nella piastra.

- Installazione della scatola con il circuito elettrico nella parte inferiore del telaio.

- Installazione dell’albero nella zona tra i rack. Diametro – 1,2 cm Una manica deve essere portata sopra l’albero con il minimo spazio libero, in modo che questi elementi scivolino.

- Saldatura del bilanciere, fatta di canale (80 cm), sulla manica. La dimensione dei bracci del bilanciere dovrebbe essere nel seguente rapporto: 1: 3. Dall’esterno è necessario fissare le molle.

Buon consiglio! Gli esperti consigliano l’uso del motore asincrono. Questo motore non è particolarmente esigente. Per reti con 3 fasi, è necessario un motore con una potenza di 1,5-3 kW, per le reti monofase, questa cifra dovrebbe essere aumentata di un terzo. È richiesta una connessione del condensatore.

Resta da montare il motore sul braccio corto del bilanciere. Sulla spalla lunga è posizionato l’elemento tagliente. L’albero e il motore sono collegati mediante una trasmissione a cinghia. Per il piano del tavolo è possibile utilizzare un foglio di metallo, una tavola piallata.

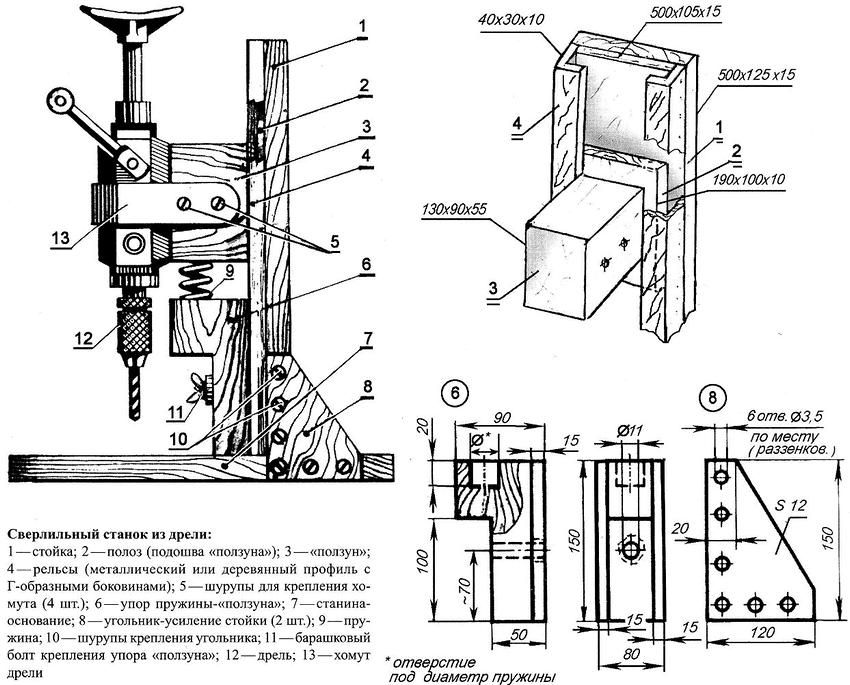

Un buon disegno del trapano dal trapano con le tue mani – la condizione principale per ottenere lo strumento necessario. Per creare una macchina del genere non è necessario utilizzare materiali speciali e acquistare componenti aggiuntivi.

I componenti per la costruzione di un trapano fatto in casa fai da te:

- telaio del letto (base);

- meccanismo rotativo (trapano);

- dispositivo di alimentazione;

- supporto verticale per il fissaggio del trapano.

Nello sviluppo della tecnologia di produzione della perforatrice dal trapano con le sue mani video – il materiale può fornire un’assistenza preziosa.

Guida per creare una perforatrice con le proprie mani (come realizzare il design più semplice):

- Per il rack, è preferibile utilizzare DPS per ottenere un pezzo di solido o di spessore della piastra del mobile di oltre 20 mm. Ciò ridurrà l’effetto vibratorio dello strumento. È consentito l’uso della base di un vecchio microscopio o di un ingranditore fotografico.

- La precisione della perforatrice dal trapano con le proprie mani dipende dalle guide (2 pezzi). Servono come base per spostare il pad su cui si trova il trapano. Per la fabbricazione di guide è meglio prendere la striscia d’acciaio. Successivamente, saranno saldamente fissati con viti al rack.

- Per i pad, è necessario prendere i morsetti in acciaio, grazie ai quali il meccanismo rotazionale sarà fissato saldamente su questa parte.

Per una mini trapano fatta a mano è necessario un meccanismo di avanzamento utensile rotativo. Lo schema di design classico prevede l’uso di molle e leve. La molla è fissata tra la scarpa e il supporto.

Ci sono molti strumenti per affilare le esercitazioni con le loro mani, il materiale video aiuterà a capire questo argomento.

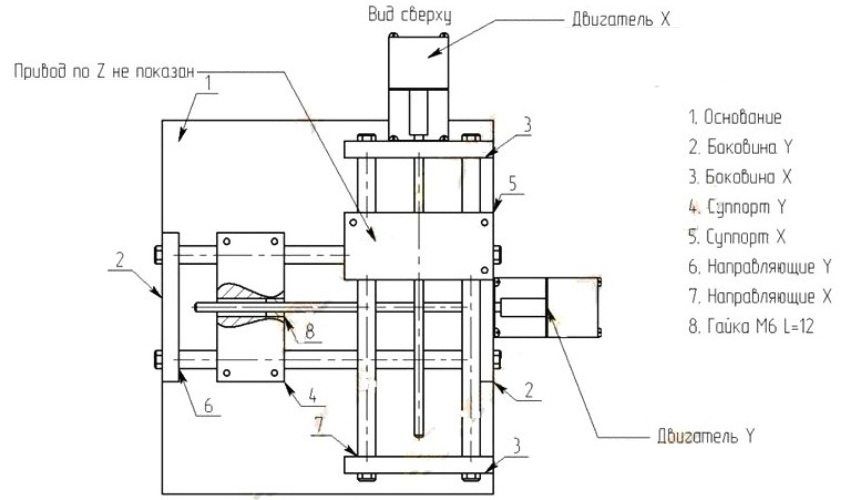

Il software è considerato un componente importante in una fresatrice CNC su legno con le proprie mani. I disegni di una costruzione abituale che tengano conto di questa condizione dovrebbero includere elementi aggiuntivi per essa:

- Porta LPT;

- Unità CNC.

Buon consiglio! Per realizzare la propria copiatrice e fresatrice per legno o metallo, è possibile utilizzare carrelli appartenenti alla vecchia stampante. Sulla base di questi dettagli, è possibile creare un meccanismo che consente al mulino di muoversi su due piani.

Nella prima fase, i disegni sono preparati per la fresatrice sull’albero con le proprie mani, che includono informazioni sul posizionamento di tutti i componenti della struttura, le loro dimensioni e metodi di fissaggio.

Quindi, assemblare il telaio di supporto del tubo, pre-tagliato in parti della dimensione richiesta. Per l’incollaggio è necessario utilizzare una saldatrice. Quindi, i parametri dimensionali vengono monitorati per iniziare a fabbricare la superficie di lavoro.

Dobbiamo agire nel quadro del seguente schema:

- Il contrassegno viene applicato su una piastra DVP e il piano del tavolo viene tagliato da esso.

- Se la taglierina viene posizionata verticalmente, è necessario eseguire un ritaglio nella lastra.

- Mandrino di montaggio e motore elettrico. In questo caso, il mandrino non dovrebbe andare oltre la superficie della superficie di lavoro.

- Imposta la cinghia limite.

Assicurati di lavorare è di testare la macchina. La fresa inclusa non deve vibrare troppo. Per compensare questo inconveniente, si consiglia di installare ulteriormente gli irrigidimenti.

Istruzioni dettagliate per la realizzazione di una fresatrice per metallo fatta in casa:

- La colonna e il letto sono fatti di un canale metallico. Il risultato dovrebbe essere un design a forma di U, in cui la base dell’utensile funge da traversa inferiore.

- Le guide sono fatte dall’angolo. Il materiale deve essere levigato e imbullonato alla colonna.

- Le guide per la console sono costituite da un tubo profilato con sezione trasversale quadrata. Qui è necessario inserire i perni con filettature avvitate. La console verrà spostata a spese di un martinetto a forma di diamante fino a un’altezza di 10 cm. In questo caso, le ampiezze sul lato sono 13 cm e il piano del tavolo può essere spostato entro 9 cm.

- La superficie di lavoro viene tagliata da una lastra di compensato e fissata a vite. Gli elementi di fissaggio a testa devono annegare.

- Sul piano di lavoro, il montaggio di una morsa è fatto di un tubo con un tipo di sezione trasversale quadrata e un angolo di metallo saldato l’un l’altro. Come elemento di fissaggio del pezzo è meglio usare un perno coperto con filo.

Fai attenzione! È meglio fissare l’elemento rotazionale nel telaio in modo che il mandrino sia rivolto verso il basso. Per il fissaggio, i ponticelli devono essere saldati in anticipo, saranno necessari viti e dadi.

Successivamente è necessario collegare un cono (Morse 2) al mandrino e installare la pinza o il mandrino su di esso.

I disegni di gauge fai-da-te con una struttura complessa comportano l’uso di componenti costosi:

- cuscinetti con elevata resistenza all’usura;

- lamiere di acciaio;

- denti dentellati;

- pulegge;

- potente motore elettrico.

Di conseguenza, il costo di rendere un misuratore di superficie fatto in casa aumenta in modo significativo. Per questo motivo, molti cercano di limitarsi al design più semplice.

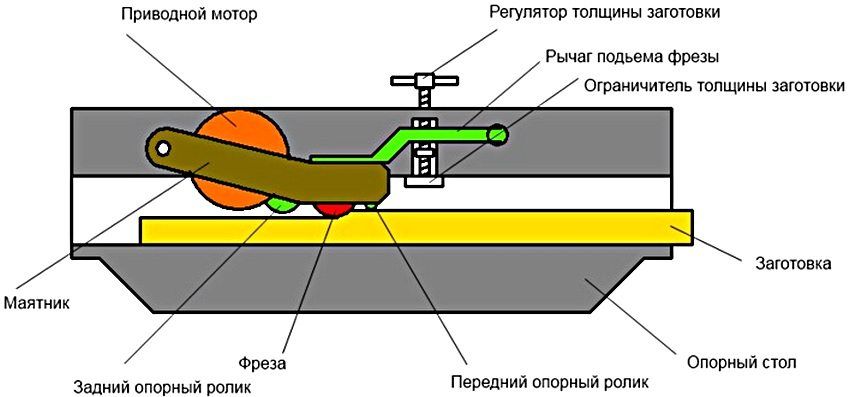

Istruzioni per la spessoratrice artigianale per legno:

| Elemento di costruzione | dati |

| letto | Cornici (2 pezzi), realizzate con l’uso di saldature sulla base dell’angolo (4-5 cm). I telai sono uniti a spese dei prigionieri (6 facce in stock – 3,2 cm). |

| spiedo | Rulli di gomma del tipo di rilascio dalla lavatrice. Sono lavorati alla misura dei cuscinetti e montati sull’asse con un diametro di 2 cm. Funziona grazie ai movimenti rotatori manuali. |

| scrivania | Il pannello lucido è attaccato al telaio mediante bullonatura, le teste devono essere nascoste. Le schede devono essere trattate con olio (già utilizzato). |

| motore | su 3 fasi, potenza – 5,5 kW, velocità di rotazione – 5000 giri / min. |

| Coperchio di protezione | Realizzato in stagno (6 mm) indossato sopra l’angolo del telaio (20 mm). |

Per creare uno spessimetro autoportante, è necessario posizionare un piano sulla barra, fissarlo con un dispositivo come i morsetti, senza dimenticare di lasciare uno spazio.

Fai attenzione! La dimensione dell’intervallo viene impostata tenendo conto dello spessore del pezzo da lavorare, che verrà elaborato sulla macchina.

Lo schema di fare un calibro aereo con le proprie mani è molto semplice:

- la barra di supporto è fissata su una superficie confortevole;

- la dimensione del gap richiesto viene selezionata aggiungendo gli interstrati di compensato;

- sulla base del morsetto ottenuto è collegato alla costruzione del manometro di superficie da elettroplano.

Due morsetti tengono la base sul tavolo, gli altri due – un aereo. Convinto dell’affidabilità di questa montatura, puoi iniziare a utilizzare lo strumento.

Raccomandazioni per la produzione di rettificatrici per nastri consumabili con le proprie mani:

- La larghezza ottimale della cinghia di levigatura è di 20 cm.

- La tela smerigliata di un nastro viene tagliata a strisce.

- Nastro adesivo abrasivo che corre schiena contro schiena.

- Per rafforzare la cucitura, è necessario mettere un materiale denso sotto il fondo.

- Si sconsiglia l’uso di colla di bassa qualità, poiché causerebbe la rottura del materiale lungo la linea di giunzione.

- Il diametro dell’albero per il nastro al centro dovrebbe essere 2-3 mm più largo dei bordi.

- Per evitare che il nastro scivoli, si consiglia di avvolgerlo da una sottile gomma (ruota della bicicletta).

Calibrazione – le rettificatrici per legno appartengono al gruppo di strutture di tamburi. Questa categoria è ampia e include molti tipi di attrezzature.

Per la produzione di una rettificatrice a tamburo per legno con le tue mani, puoi scegliere i seguenti modelli:

- rettifica superficiale – il pezzo viene lavorato sullo stesso piano;

- planetario – con il suo aiuto si forma un piano piano sul pezzo;

- rettifica circolare – viene utilizzata per elaborare billette cilindriche.

Dal video qui sotto, puoi imparare come creare la tua rettificatrice.

È molto importante impostare correttamente l’equipaggiamento nei disegni della macchina per giunture automatica in modo che gli errori non superino i valori ammessi:

- perpendicolare – massimo 0,1 mm / cm;

- il piano è 0.15mm / m.

La tecnologia per creare il jointer fai-da-te può essere trovata usando il video.

Se durante il funzionamento appare sulla superficie trattata un effetto muschioso o scottante, gli elementi di taglio diventano smussati. Al fine di rendere più confortevole la lavorazione di pezzi con dimensioni inferiori a 3×40 cm, devono essere tenuti con l’aiuto di pulsanti.

La superficie curva del pezzo dopo la lavorazione eseguita indica che il posizionamento corretto dei coltelli e della superficie di lavoro è stato violato. Questi elementi devono essere reimpostati.

Tutte queste macchine possono essere utili per la riparazione in casa o per le riparazioni elementari. Pertanto, la loro presenza nel seminario a casa sarà superflua. Indipendentemente da come verrà equipaggiato il garage, tutte le macchine richiedono un atteggiamento attento e attento. Mentre lavori non dovresti mai dimenticarti della sicurezza.